Einführung in die Wartung von Lipgloss-Füllmaschinen

Rolle von Lipgloss-Füllmaschinen in der Kosmetikproduktion

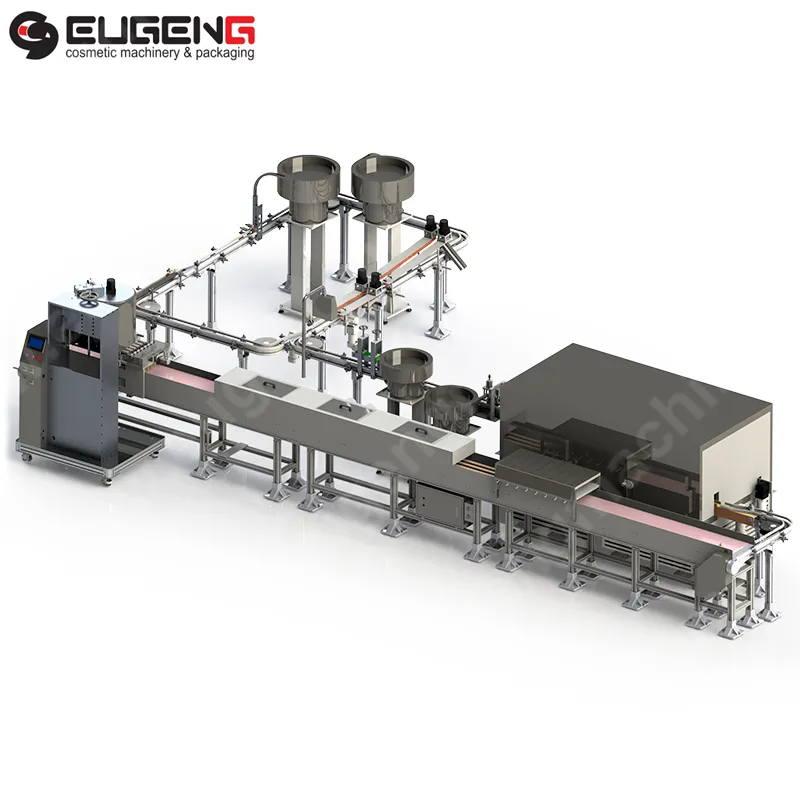

Lipgloss-Füllmaschinen sind integraler Bestandteil des Kosmetik-Herstellungsprozesses. Diese hochentwickelten Maschinen füllen Lipgloss-Tuben effizient, wobei eine hohe Präzision gewährleistet und Konsistenz über Produktbatchs hinweg aufrechterhalten wird. Präzision im Füllprozess ist essenziell, da sie direkt die Produktqualität und die Kundenzufriedenheit beeinflusst. Zum Beispiel verhindert genaues Füllen Probleme wie Luftblasen und unregelmäßige Produktfluss, die das Produktattraktivität beeinträchtigen könnten. Darüber hinaus können Hersteller durch den Einsatz zuverlässiger Füllmaschinen die Produktionswirksamkeit erhöhen und Abfall erheblich reduzieren. Da diese Maschinen in der Lage sind, große Mengen an Tuben konsequent und effektiv zu füllen, minimieren sie Materialverschwendung, was zu nachhaltigeren Produktionspraktiken und Kosteneinsparungen für Unternehmen führt.

Warum regelmäßige Wartung wichtig ist

Regelmäßige Wartung ist entscheidend für die Verlängerung der Lebensdauer von Lipgloss-Füllmaschinen. Die Wartung stellt sicher, dass die Maschinen mit maximaler Effizienz arbeiten, wodurch das Auftreten unerwarteter Ausfälle, die die Produktion stören können, minimiert wird. Die Kostenfolgen von Maschinenausfällen sind erheblich, wobei Reparaturen oft viel teurer sind als regelmäßige Wartung. Branchenstudien zeigen, dass regelmäßige Instandhaltung Downtime reduzieren und die Produktivität erhöhen kann, was beweist, dass solche proaktiven Maßnahmen eine kluge Investition sind. Zum Beispiel können geplante Inspektionen und präventive Maßnahmen frühzeitig potenzielle Probleme erkennen, bevor sie zu teuren Reparaturen oder Austauschen führen. Daher verlängert regelmäßige Wartung nicht nur das Betriebsleben der Maschine, sondern schützt auch vor Finanzverlusten aufgrund von Produktionsverzögerungen und Qualitätsproblemen.

Häufige Wartungsprobleme bei Lipgloss-Füllmaschinen

Düsenverstopfung durch Produktrückstände

Durch verstopfte Düsen aufgrund von Lipgloss-Rückständen ist ein weit verbreitetes Problem in der Kosmetikproduktion. Die Ansammlung von Produktrückständen in der Düse kann den reibungslosen Fluss des Lipgloss behindern, was zu Effizienzverlusten in der Produktion und Qualitätsunterschieden führt. Verstopfte Düsen verursachen Verzögerungen, da Operatoren den Füllprozess für die Reinigung unterbrechen müssen, was die Produktions-effizienz weiter senkt. Laut Branchenforschung treten häufige Verstopfungen in ungefähr 30 % der Produktionsumgebungen auf, was die Notwendigkeit regelmäßiger Reinigung und präventiver Maßnahmen hervorhebt. Durch die Einführung eines Reinigungsregimes kann die Häufigkeit von Verstopfungen erheblich reduziert und die Betriebs-effizienz gewahrt werden.

Unkonsistente Füllmengen aufgrund abgenutzter Komponenten

Inkonsistente Füllvolumina werden oft auf verschlissene Komponenten wie O-Ringe und Ventile zurückgeführt. Diese Komponenten sind entscheidend für die Präzision bei Füllvorgängen; wenn sie sich verschleifen, beeinträchtigen sie die Fähigkeit der Maschine, konsistente Füllmengen zu liefern. Wenn diese Teile abnutzen, können sie zu einer ungleichmäßigen Verteilung von Lipgloss führen, was Qualitätskontrollprobleme verursacht. Studien in der Branche zeigen, dass das Vernachlässigen dieser Komponenten zu erheblichen Produktvariationen führt, was wiederum die Kundenzufriedenheit und -vertrauenswürdigkeit beeinflusst. Regelmäßige Inspektionen und rechtzeitiger Ersatz verschleißunterlegener Komponenten sind essenziell, um Qualitätsstandards aufrechtzuerhalten.

Leckagen durch fehlerhafte Dichtmechanismen

Dichte Probleme resultieren aus fehlerhaft funktionierenden oder unrichtig installierten Dichtmechanismen und bergen Risiken sowohl für die Produktsicherheit als auch für die Unternehmensressourcen. Effektive Dichtmechanismen verhindern das Austrittsmittel-Leckage, was nicht nur zu Produktverlust führt, sondern auch Sicherheitsrisiken durch mögliche Kontaminationen darstellt. Leckagen können zu erheblichen Verlusten führen; eine Umfrage zeigt, dass bis zu 15 % des Produktionsverlustes auf dichtebezogene Mängel zurückzuführen sind. Um diese Risiken zu mindern, empfehlen Experten die Einhaltung bester Praktiken, wie regelmäßige Dichtungsprüfungen und das Beachten der Herstelleranweisungen für die Installation, um eine robuste und zuverlässige Dichtung sicherzustellen.

Elektrische Ausfälle in Motoren oder Sensoren

Elektrische Störungen in Lipgloss-Füllmaschinen, insbesondere solche, die Motoren oder Sensoren betreffen, sind häufige Störfaktoren in Produktionslinien. Solche Probleme können den Betrieb stoppen und zu teuren Verzögerungen sowie steigenden Kosten führen. Regelmäßige elektrische Inspektionen spielen eine entscheidende Rolle bei der Verhinderung solcher Störungen. Daten deuten darauf hin, dass elektrische Versagen für bis zu 25 % der Produktionsausfälle verantwortlich sind, was die Bedeutung regelmäßiger Tests und Wartung von elektrischen Komponenten unterstreicht. Durch die Priorisierung dieser Inspektionen können Unternehmen sich vor wiederholten Ausfällen schützen, wodurch die Produktivität gesteigert und die Betriebskosten reduziert werden.

Effektive Lösungen für routinemäßige Probleme

Reinigungsprotokolle zur Verhinderung von Verstopfungen

Die Umsetzung effektiver Reinigungsprotokolle ist entscheidend, um das Einschließen von Düsen in Lipgloss-Füllmaschinen zu verhindern. Die regelmäßige Reinigung sollte die Verwendung der richtigen Mittel zur Auflösung von Produktrückständen ohne Schäden an den Maschinenteilen beinhalten. Bei hohen Produktionsmengen werden tägliche Reinigungspläne empfohlen, während weniger häufige Produktionen möglicherweise nur eine wöchentliche Überprüfung erfordern. Das Integrieren dieser Reinigungen in die täglichen Operationen kann durch deren Planung während Schichtwechseln oder in Stillstandszeiträumen optimiert werden, um eine minimale Störung der Produktivität zu gewährleisten. Eine konsequente Einhaltung der richtigen Reinigungsprotokolle sorgt für die Langzeitfunktion und Effizienz der Maschinen.

Austausch abgenutzter Teile: O-Ringe, Kolben und Dichtungen

Der Austausch verschlissener Komponenten wie O-Ringe, Kolben und Dichtungen ist essenziell für ein optimales Maschinenleistung. Regelmäßige Inspektionen helfen bei der Identifizierung früher Anzeichen von Verschleiß, wie sichtbaren Schäden, Lecks oder reduzierter Leistung, wodurch unerwartete Ausfälle verhindert werden. Setzen Sie bewährte Verfahren um, indem Sie den Austausch von Teilen während regelmäßiger Wartungsuntersuchungen planen, um Betriebsunterbrechungen zu vermeiden. Eine Kosten-Nutzen-Analyse zeigt, dass proaktive Ersetzungsstrategien auf lange Sicht mehr sparen, indem sie Downtime reduzieren und größeren Schaden verhindern, wodurch ein kontinuierlicher Produktionsfluss gewährleistet wird.

Kalibrierungstechniken für genaue Füllmengen

Genaue Füllmengen sind entscheidend für die Aufrechterhaltung von Produktqualität und Konsistenz. Eine regelmäßige Kalibrierung von Lipgloss-Füllmaschinen erfordert präzise Anpassungen der Einstellungen, um den gewünschten Füllständen zu entsprechen. Der Prozess erfordert in der Regel einen systematischen Ansatz, bei dem Anpassungen wiederholt getestet werden, um Genauigkeit sicherzustellen. Fallstudien zeigen, dass Unternehmen, die eine regelmäßige Kalibrierung durchführen, eine bemerkenswerte Verbesserung der Produktkonsistenz erzielt haben, was zu einer besseren Kundenzufriedenheit führt. Somit trägt die Kalibrierung als Routinepraxis zur konsequenten Erreichung hoher Qualitätsstandards bei.

Fehlerbehebung bei Sensoren- und Motorstörungen

Effizientes Beheben von Sensorenmalfunktionen und Motorausfällen kann die Downtime in Produktionslinien erheblich minimieren. Häufige Probleme manifestieren sich als unstetes Maschinenverhalten oder intermittierende Störungen, die oft auf defekte Sensoren oder Motorausfälle zurückzuführen sind. Ein schrittweises Troubleshooting hilft bei der Diagnose und Behebung dieser Probleme. Die Nutzung von Handbüchern und Anleitungen, die auf das spezifische Modell zugeschnitten sind, kann fortgeschrittene Troubleshooting-Bemühungen erleichtern. Eine Investition in regelmäßige Wartungschecks kann diese Ausfälle vorbeugen und einen reibungslosen und kosteneffizienten Betrieb gewährleisten.

Präventive Wartungsstrategien

Die Sicherstellung der Lebensdauer und Effizienz Ihrer Lipgloss-Füllmaschine erfordert robuste präventive Wartungsstrategien. Im Folgenden stellen wir mehrere Methoden vor, um eine optimale Maschinenleistung aufrechtzuerhalten.

Geplante Reinigung und Desinfektion

Die Implementierung eines geplanten Reinigungsplans ist entscheidend für die Verlängerung der Lebensdauer von Lipgloss-Füllmaschinen. Ein regelmäßiger Reinigungsplan verhindert das Ansammeln von Restgloss, das zu Verstopfungen und mechanischen Problemen führen kann. Zum Beispiel kann in einer hochproduktiven Umgebung ein täglicher Reinigungsroutine der Düsen und eine wöchentliche intensive Reinigung, einschließlich dem Zerlegen von Teilen, optimal sein. Diese Routine sichert nicht nur die Lebensdauer der Maschine, sondern spielt auch eine wichtige Rolle bei der Aufrechterhaltung der Produktsicherheit durch die Verhinderung von Kontaminationen, die durch verbliebene Rückstände entstehen können. Die Desinfektion, integraler Bestandteil der Hygienevorschriften, ist insbesondere in Branchen wie der Kosmetikindustrie wichtig, wo die Verbrauchersicherheit oberste Priorität hat.

Best Practices für Schmierung und Temperaturregelung

Eine richtige Schmierung verringert Reibung und Verschleiß an den Komponenten von Lipgloss-Füllmaschinen und verlängert deren Lebensdauer. Schmieren Sie bewegliche Teile regelmäßig gemäß den Anleitung des Herstellers, um einen reibungslosen Betrieb zu gewährleisten. Darüber hinaus ist es entscheidend, die Maschine im empfohlenen Temperaturbereich zu halten, um eine optimale Leistung und genaue Füllmengen zu erreichen. Bei Lipgloss-Füllmaschinen hat eine korrekte Temperaturregelung einen Einfluss auf die Füllgenauigkeit, da sie sicherstellt, dass das Produkt eine konsistente Viskosität aufweist und so Schwankungen vermieden werden, die sich auf die Produktqualität und die Gesamtlebensdauer der Maschine auswirken könnten.

Einführung eines Wartungsprotokoll-Systems

Das Führen eines Wartungsprotokolls bietet zahlreiche Vorteile für die Überwachung der Geschichte von Wartungsmaßnahmen und das Planen zukünftiger Wartungsaktivitäten. Detaillierte Aufzeichnungen aller Wartungsaktionen, einschließlich Inspektionen, Reparaturen und Reinigungen, helfen bei der Identifizierung wiederkehrender Probleme und unterstützen proaktive Maßnahmen. Diese Dokumentation erleichtert die Trendanalyse und hilft dabei, die Einhaltung von Branchenstandards sicherzustellen, was eine konstante Produkt- und Betriebsqualität fördert. Experten betonen, dass ein umfassendes Wartungsprotokoll nicht nur die organisationelle Effizienz erhöht, sondern auch bei Auditvorbereitungen und Problembehebungen unterstützt, indem es einen belegbasierten Verlauf bietet.

fAQ

Welche üblichen Probleme treten bei Lipgloss-Füllmaschinen auf?

Häufige Probleme umfassen Duschkopfverstopfungen, inkonsistente Füllmengen aufgrund abgenutzter Komponenten, Leckagen durch fehlerhafte Verschlusssysteme und elektrische Ausfälle in Motoren oder Sensoren.

Warum ist regelmäßige Wartung für Lipgloss-Füllmaschinen wichtig?

Regelmäßige Wartung hilft dabei, die Lebensdauer von Maschinen zu verlängern, Downtime zu verringern und teure Reparaturen zu verhindern, wodurch eine konsistente Produktqualität und Effizienz in der Produktion gewährleistet wird.

Wie bringt präventive Wartung Lipgloss-Füllmaschinen?

Präventive Wartung verlängert die Lebensdauer der Maschine, gewährleistet Produktsicherheit, ermöglicht optimale Leistung und senkt Betriebskosten durch die Verhinderung von schwerwiegenden Ausfällen.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA