Introducción al mantenimiento de la máquina de llenado de brillo labial

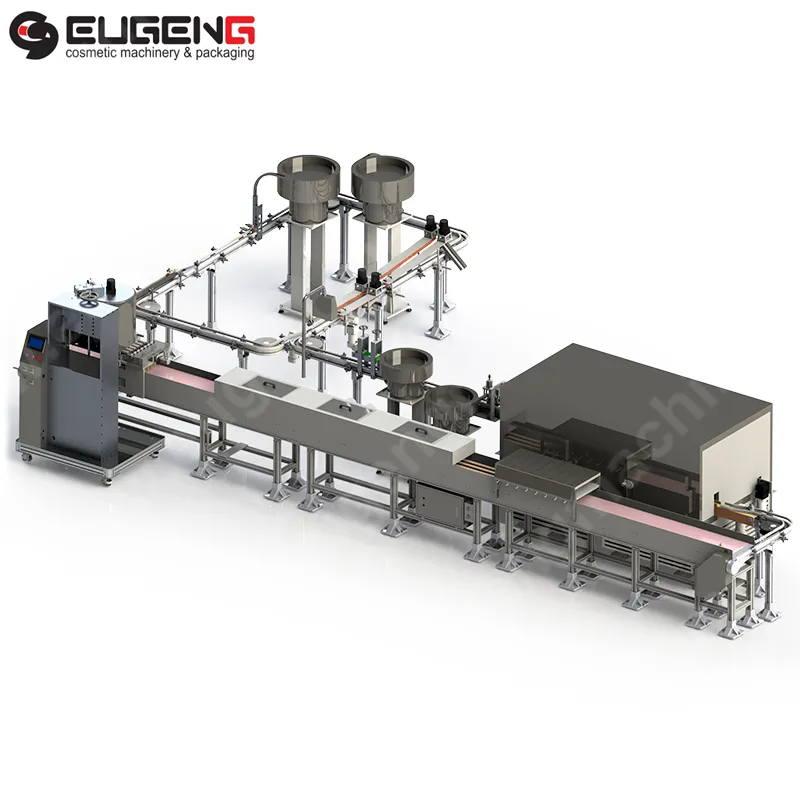

Rol de las máquinas de llenado de brillo labial en la producción cosmética

Las máquinas de llenado de brillo labial son esenciales en el proceso de fabricación de cosméticos. Estas sofisticadas máquinas llenan eficientemente los tubos de brillo labial, asegurando una alta precisión y manteniendo la consistencia en los lotes de productos. La precisión en los procesos de llenado es esencial, ya que impacta directamente en la calidad del producto y la satisfacción del consumidor. Por ejemplo, un llenado preciso evita problemas como burbujas de aire y flujos de producto inconsistentes, lo cual puede comprometer el atractivo del producto. Además, al utilizar maquinaria de llenado confiable, los fabricantes pueden aumentar la eficiencia de la producción y reducir significativamente los desechos. Al lograr llenar grandes cantidades de tubos de manera constante y efectiva, estas máquinas minimizan el desperdicio de materiales, lo que conduce a prácticas de producción más sostenibles y ahorros de costos para las empresas.

Por qué el Mantenimiento Regular Importa

El mantenimiento regular es crucial para prolongar la vida útil de las máquinas de llenado de brillo labial. El mantenimiento asegura que las máquinas operen con máxima eficiencia, minimizando así la probabilidad de averías inesperadas que pueden interrumpir la producción. Las implicaciones de costo por las averías de las máquinas son considerables, con reparaciones que a menudo resultan mucho más costosas que el mantenimiento rutinario. Estudios de la industria destacan que el mantenimiento regular puede reducir el tiempo de inactividad y mejorar la productividad, demostrando que dichas medidas proactivas son una inversión sabia. Por ejemplo, inspecciones programadas y medidas preventivas pueden identificar problemas potenciales temprano, evitando que se escalen en reparaciones o reemplazos costosos. Por lo tanto, el mantenimiento regular no solo extiende la vida operativa de la máquina, sino que también protege contra pérdidas financieras debido a retrasos en la producción y problemas de calidad.

Problemas Comunes de Mantenimiento en Máquinas de Llenado de Brillo Labial

Atascos de la boquilla por residuos del producto

El tapón en la boquilla debido a los residuos del producto de brillo labial es un problema común en la producción de cosméticos. La acumulación de residuos dentro de la boquilla puede impedir el flujo suave del brillo labial, lo que provoca ineficiencias en la producción e inconsistencias en la calidad del producto. Las boquillas tapadas causan retrasos ya que los operadores deben interrumpir el proceso de llenado para limpiarlas, reduciendo aún más la eficiencia de la producción. Según investigaciones de la industria, los tapones frecuentes ocurren en aproximadamente el 30% de los entornos de producción, destacando la necesidad de limpieza regular y medidas preventivas. Implementar un programa de limpieza puede reducir drásticamente la frecuencia de obstrucciones y mantener la eficiencia operativa.

Volúmenes de llenado inconsistentes debido a componentes desgastados

Los volúmenes de llenado inconsistentes a menudo se atribuyen a componentes desgastados, como juntas tóricas (O-rings) y válvulas. Estos componentes son vitales para mantener la precisión en las operaciones de llenado; cuando se degradan, comprometen la capacidad de la máquina para entregar volúmenes de llenado consistentes. A medida que estas piezas se desgastan, pueden causar una distribución irregular del brillo labial, lo que genera problemas con el control de calidad. Estudios dentro de la industria ilustran que descuidar estos componentes resulta en una variación significativa del producto, afectando a su vez la satisfacción y confianza del consumidor. La inspección regular y el reemplazo oportuno de los componentes desgastados son esenciales para mantener los estándares de calidad.

Fugas por mecanismos de sellado inadecuados

Los problemas de fugas provienen de mecanismos de sellado mal funcionantes o instalados incorrectamente, planteando riesgos para la seguridad del producto y los recursos de la empresa. Los mecanismos de sellado efectivos previenen las fugas de brillo labial, lo que no solo causa pérdida de producto, sino que también presenta peligros para la seguridad debido a posibles contaminaciones. Las fugas pueden llevar a un desperdicio considerable; una encuesta indica que hasta el 15% de la pérdida de producción se debe a defectos relacionados con el sello. Para mitigar estos riesgos, los expertos recomiendan adoptar mejores prácticas, como inspecciones regulares de los sellos y adherirse a las directrices del fabricante para la instalación, asegurando así un sellado robusto y confiable.

Fallas eléctricas en motores o sensores

Las averías eléctricas en las máquinas de llenado de brillo labial, particularmente aquellas que involucran motores o sensores, son interrupciones comunes en las líneas de producción. Estos problemas pueden detener las operaciones, causando costosos retrasos y aumentos en los gastos. Las inspecciones eléctricas regulares juegan un papel crucial en la prevención de dichas interrupciones. Los datos sugieren que las averías eléctricas representan hasta el 25% de las paradas de producción, destacando la importancia de pruebas y mantenimiento consistentes de los componentes eléctricos. Priorizando estas inspecciones, las empresas pueden protegerse contra frecuentes averías, mejorando la productividad y reduciendo los costos operativos.

Soluciones Efectivas para Problemas Cotidianos

Protocolos de Limpieza para Prevenir Atascos

Implementar protocolos de limpieza efectivos es vital para prevenir el taponamiento del boquillo en las máquinas de llenado de brillo labial. La limpieza regular debe incluir el uso de los agentes adecuados para disolver los residuos del producto de manera efectiva sin dañar las partes de la máquina. Para volúmenes de producción altos, se recomienda un horario de limpieza diaria, mientras que ejecuciones menos frecuentes podrían solo requerir una supervisión semanal. Integrar estas limpiezas en las operaciones diarias puede ser optimizado programándolas durante los cambios de turno o en períodos de inactividad, asegurando una mínima interrupción en la productividad. El cumplimiento constante de los protocolos de limpieza adecuados garantiza la longevidad y eficiencia de la maquinaria.

Reemplazo de Partes Desgastadas: Anillos Elásticos, Pistones y Juntas

Reemplazar componentes desgastados como juntas tipo O, pistones y sellos es fundamental para mantener un rendimiento óptimo de la máquina. Las inspecciones regulares ayudan a identificar señales tempranas de desgaste, como daños visibles, fugas o una disminución del rendimiento, lo que evita averías inesperadas. Aplica las mejores prácticas programando el reemplazo de piezas durante los chequeos de mantenimiento regular para evitar interrupciones operativas. Un análisis costo-beneficio revela que las estrategias proactivas de reemplazo ahorran más a largo plazo al reducir el tiempo de inactividad y prevenir daños más extensos, asegurando así un flujo continuo de producción.

Técnicas de calibración para volúmenes de llenado precisos

Los volúmenes de llenado precisos son cruciales para mantener la calidad y consistencia del producto. La calibración regular de las máquinas de llenado de brillo labial implica ajustes precisos en los configuraciones para coincidir con los niveles de llenado deseados. El proceso generalmente requiere un enfoque sistemático donde los ajustes se prueban repetidamente para asegurar la precisión. Estudios de caso muestran que las empresas que implementan una calibración regular han observado una mejora notable en la consistencia del producto, lo que lleva a una mayor satisfacción del cliente. Por lo tanto, hacer de la calibración una práctica rutinaria ayuda a lograr estándares de alta calidad de manera consistente.

Solución de problemas de malfuncionamiento de sensores y motores

Resolver eficientemente las averías de sensores y motores puede minimizar considerablemente el tiempo de inactividad en las líneas de producción. Los problemas comunes se manifiestan como un comportamiento errático de la máquina o paradas intermitentes, que a menudo se pueden atribuir a sensores defectuosos o fallos en los motores. Un enfoque sistemático de resolución de problemas ayuda a diagnosticar y corregir estos problemas de manera efectiva. El uso de manuales y guías específicas para el modelo facilita los esfuerzos de solución avanzada. Invertir en revisiones de mantenimiento regulares puede prevenir estos fallos, asegurando un entorno operativo fluido y rentable.

Estrategias de Mantenimiento Preventivo

Garantizar la longevidad y eficiencia de tu máquina de llenado de brillo labial implica adoptar estrategias sólidas de mantenimiento preventivo. A continuación, detallamos varios métodos para mantener un rendimiento óptimo de la máquina.

Limpieza y sanitización programadas

Implementar un plan de limpieza programada es crucial para mejorar la durabilidad de las máquinas llenadoras de brillo labial. Un calendario de limpieza regular evita la acumulación de residuos de brillo que pueden causar obstrucciones y problemas mecánicos. Por ejemplo, en un entorno de alta producción, la limpieza diaria de las boquillas y una limpieza intensiva semanal, incluida la desmontaje de piezas, puede ser óptima. Esta rutina no solo asegura la longevidad de la máquina, sino que también juega un papel importante en mantener la seguridad del producto al prevenir la contaminación que puede surgir de los residuos restantes. La sanitización, integral para mantener los estándares de higiene, es especialmente importante en industrias como la cosmética, donde la seguridad del consumidor es primordial.

Prácticas óptimas de lubricación y control de temperatura

Una lubricación adecuada reduce el desgaste y la fricción en los componentes de las máquinas de llenado de brillo labial, aumentando su vida útil. Lubrique las partes móviles regularmente de acuerdo con las directrices del fabricante para garantizar un funcionamiento suave. Además, mantener la máquina dentro del rango de temperatura recomendado es fundamental para alcanzar un rendimiento óptimo y volúmenes de llenado precisos. En las máquinas de llenado de brillo labial, un control de temperatura adecuado afecta la precisión del llenado al asegurar que el producto mantenga una viscosidad consistente, evitando así variaciones que podrían afectar la calidad del producto y la vida útil total de la máquina.

Implementar un Sistema de Registro de Mantenimiento

Mantener un registro de mantenimiento proporciona numerosos beneficios para supervisar el historial de actos de mantenimiento y planificar actividades futuras. Los registros detallados de todas las actividades de mantenimiento, incluidas inspecciones, reparaciones y limpiezas, ayudan a identificar problemas recurrentes e informar medidas proactivas. Esta documentación facilita el análisis de tendencias y ayuda a garantizar el cumplimiento con los estándares de la industria, promoviendo una calidad constante de productos y operaciones. Los expertos enfatizan que un registro completo de mantenimiento no solo mejora la eficiencia organizacional, sino que también apoya la preparación de auditorías y la resolución de problemas al proporcionar un historial basado en evidencias.

preguntas frecuentes

¿Cuáles son los problemas comunes con las máquinas llenadoras de brillo labial?

Problemas comunes incluyen obstrucción de la boquilla, volúmenes de llenado inconsistentes debido a componentes desgastados, fugas por mecanismos de sellado incorrectos y fallas eléctricas en los motores o sensores.

¿Por qué es importante el mantenimiento regular para las máquinas llenadoras de brillo labial?

El mantenimiento regular ayuda a prolongar la vida útil de las máquinas, disminuir el tiempo de inactividad y prevenir reparaciones costosas, asegurando una calidad de producto consistente y eficiencia en la producción.

¿Cómo beneficia el mantenimiento preventivo a las máquinas de llenado de brillo labial?

El mantenimiento preventivo aumenta la longevidad de la máquina, mantiene la seguridad del producto, facilita un rendimiento óptimo y reduce los costos operativos al prevenir averías mayores.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA