نقش چسبندگی در تولید روغن لب

دلیل اهمیت چسبندگی در ثبات مخلوط فرمول

چسبندگی نقش کلیدی در تضمین ثبات روغن لب دارد و بر همکاری آن در زمان استفاده و رضایت مشتری تأثیر میگذارد. تنظیم مناسب چسبندگی برای اعمال هموار و مساوی ضروری است، زیرا تجربه کاربر را بهبود میبخشد و کنترل میکند که چگونه روشنگی روغن لب بر لب پخش میشود. ثبات چسبندگی در تمام دستهها به کیفیت یکنواخت محصول کمک میکند و مشکلات متداولی مثل جدایی یا گروهبندی در طی فرآیند پر کردن را جلوگیری میکند که در تولید نگرانیهای مهمی هستند. حفظ برد مناسبی از چسبندگی همچنین ثبات و عمر قابل استفاده محصول را افزایش میدهد و با استانداردهای صنعتی و انتظارات مصرفکننده در مورد طولانیمدتی و عملکرد سازگار است. این جنبهها اهمیت مدیریت چسبندگی در تولید روغن لب را برای حفظ استانداردهای کیفیت بالا و رضایت مشتری نشان میدهد.

چالشهای ایجاد شده توسط روغن لب نازک یا گOST

چگالی ژل لب چالشهای متمایزی را برای تولیدکنندگان ایجاد میکند که باید به آن پاسخ داده شود تا کارایی تولید را تضمین کنند. فرمولهای نازک میتوانند منجر به مشکلاتی مثل جریان و ضایعات محصول شوند، که نیازمند کنترلهای سختگیرانه در هنگام پر کردن ظرف میشوند تا از ضایعات زائد جلوگیری شود. این چالشها میتوانند فرآیندهای تولیدی را پیچیده کنند و نیاز به تنظیمات دقیق ماشینآلات برای مدیریت مناسب طبیعت مایع این محصولات دارد. از طرف دیگر، فرمولهای ژل لب چگال نیاز به ماشینآلات تخصصی برای مدیریت مناسب طبیعت چسبنده خود دارند. ماشینهای پر کردن باید قادر باشند جریان یکنواخت را حفظ کنند تا از مسدودیهایی که میتوانند برنامهریزی تولید را اختلال دهند، جلوگیری کنند. درک نمودار چگالی هر فرمول نقش کلیدی در حل این موانع تولیدی دارد و به تولیدکنندگان کمک میکند تا فرآیندها و تجهیزات خود را برای بهینهسازی هماهنگی و کیفیت محصولات خود تنظیم کنند.

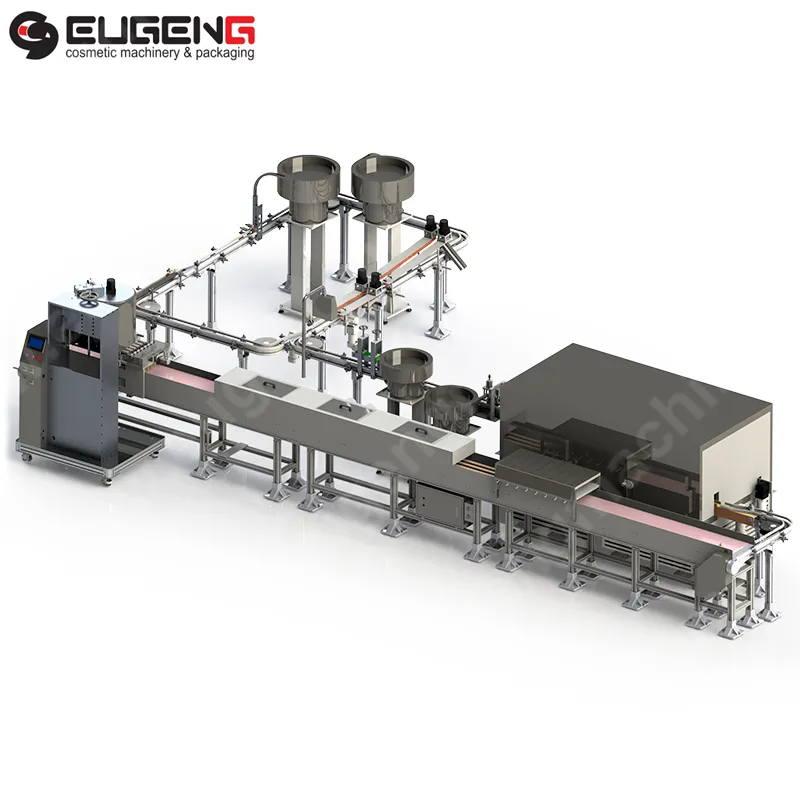

چگونه دستگاههای پر کردن روغن لب به بیشینهسازی چسبندهگی تنظیم میشوند

سیستمهای Pompe قابل تنظیم: پیستون، دندانهای و پریستالتیک

دستگاههای پر کردن روغن لب با سیستمهای Pompe مختلف طراحی شدهاند تا به چسبندهگیهای مختلف نسخهبندی شوند و کارایی تولید را افزایش دهند. این سیستمها شامل Pompe پیستون هستند که برای مدیریت فرمولاسیونهای ضخیم به دلیل قدرت مکانیکی و توانایی حفظ فشار ثابت بسیار مؤثر هستند. در مقابل، Pompe پریستالتیک برای روشنترین روغنها طراحی شدهاند و با استفاده از عملکرد فشردهسازی نرم، کنترل دقیق حجم را بدون آسیب به فرمولاسیون تأمین میکنند. اپراتورها انعطافپذیری تنظیم تنظیمات این ماشینها را برای بهینهسازی کارایی و کاهش زباله در طی اجرای تولید دارند. درک تفاوتهای فناوری Pompe برای استراتژیگذاری عملیاتی که با نیازهای خاص چسبندهگی هماهنگ است، حیاتی است. این دانش به تولیدکنندگان اجازه میدهد تا رویکردهای خود را تنظیم کنند و به راحتی هم فرمولاسیونهای ضخیم و هم نازک را جایگزین کنند.

سفت شدن سوزن برای جریان با چسبندگی بالا و پایین

سفت شدن سوزنها برای دستگاههای پُرکردن روغن لب نقش مهمی در مدیریت جریان محصول، جلوگیری از خروج نامناسب محصول و تضمین اعمال دقیق دارد. این سوزنهای سفارشی به طور خاص طراحی شدهاند تا به میزان مختلف چسبندگی بپاسخند و امکان صرفهجویی در توزیع بدون فشار زائد را فراهم کنند. با تجهیز دستگاههای پُرکردن به سوزنهای قابل تعویض، تولیدکنندگان میتوانند انعطافپذیری را برای ویژگیهای مختلف محصول افزایش دهند و تولید کارآمد را حفظ کنند. طراحی و ساختار یک سوزن به طور قابل توجهی بر سرعت و دقت فرآیند پُرکردن تأثیر میگذارد که این موضوع برای حفظ معیارهای تولید و پیروی از استانداردهای کیفیت اهمیت دارد. توانایی تغییر سوزنها برای تنظیم نیازهای خاص، کارایی صنعتی را افزایش میدهد و انتظارات مصرفکننده را به طور هماهنگی برآورده میکند.

کنترل دقت سرعت و تنظیمات فشار

کنترل دقیق بر روی تنظیمات سرعت و فشار در دستگاههای پر کردن ژل لب اهمیت دارد تا مدیریت مؤثر黏度 (چسبندگی) ممکن باشد. با تنظیم دقیق این پارامترها، عملیاتگران میتوانند به انواع سطوح مختلف چسبندگی بپاسخ دهند و اطمینان حاصل کنند که رشتهدهی صاف و اعمال بهینه در انواع مختلف محصولات انجام شود. سیستمهای کنترل پیشرفته کمک میکنند که استانداردهای کیفیت تولید حفظ شود، حداکثر خروجی تولید را بدون کاهش در هماهنگی محصول پر شده به دست آورد. علاوه بر این، کالیبراسیونهای منظم و تنظیم تنظیمات ماشین بر اساس نمایههای خاص چسبندگی، زمان دوام کاهش میدهد و ضایعات را کمینه میکند که منجر به کارایی عملیاتی میشود. این سطح از کنترل به فرآیند تولید سادهسازی کمک میکند، تا ماشینها به طور موثر عمل کنند و قابلیت اعتماد محصول در طول چرخههای تولیدی تضمین شود.

راهحلها برای فرمولاسیونهای مختلف ژل لب

تنظیم دما برای بهینهسازی جریان محصول

مدیریت دمای برای بهینهسازی فرآیندهای پر کردن روغن خورشید ضروری است، زیرا چسبندگی میتواند با تغییرات دما به طور قابل توجهی نوسان کند. این نوسانات بر نرخ جریان در هنگام پر کردن تأثیر میگذارند و میتوانند منجر به توزیع نامنظم محصول شوند. یک راهحل استفاده از سیستمهای کنترل حرارتی پیشرفته است که محصول را در طول فرآیند پر کردن در چسبندگی ثابت و بهینه نگه میدارند. این سیستمها میتوانند شامل گرمکنها یا سردکنهایی باشند که به صورت خاص طراحی شدهاند تا دما را تنظیم کنند و اطمینان حاصل کنند که روغن خورشید به طور متعادل در ماشینآلات جریان یابد. نظارت واقعی-موقع بر دما کیفیت را تضمین میکند توسط اجازه دادن به تنظیمات فوری برای حفظ هماهنگی در عملیات پر کردن.

مدیریت فرمولهای حاوی ذرات یا حساس به برش

مدیریت فرمولاسیونهای حاوی ذرات نیازمند تجهیزات تخصصی برای حفظ سلامت و چسبندگی لیپ گلوس است. فرمولاسیونهای غنی از ذرات ممکن است باعث مسدودی یا پر کردن نامنظم شوند اگر به درستی مدیریت نشوند. همچنین، فرمولاسیونهای حساس به برش روشهای نگهداری نرمتری نیاز دارند تا ویسکوزیته آنها تغییر نکند که این موضوع برای حفظ کیفیت محصول بسیار حیاتی است. تجهیزات تخصصی مثل Pompeهای کم برش یا دهانههای سفارشی میتوانند این چالشها را کاهش دهند. آموزش مناسب برای عملکردکنندگان نیز ضروری است تا بتوانند نیازهای منحصر به فرد این فرآیندها را تشخیص داده و مدیریت کنند که این موضوع به عملکرد بهتر و کاهش زباله کمک میکند.

سیستمهای تمیزکاری برای باقیماندههای خاص چسبندگی

استثمار در سیستمهای تخصصی پاکسازی برای حفظ کارایی ماشینهای پر کردن روغن خورده اهمیت دارد، به ویژه زمانی که با محصولات با چسبندگی بالا سروکار داریم. این چنین سیستمها مطمئن میشوند که جمع شدن باقیماندهها، که میتواند منجر به آلودگی شود و تأثیر بگذارد بر عملیات تولید بعدی، به طور مؤثر حذف شود. چرخههای پاکسازی خودکار میتوانند به طور قابل توجهی کارایی پاکسازی را افزایش دهند، به ویژه در محیطهای تولید بالا که نیاز است زمان دوام کاهش یابد. فرکانس و تکنیک فرآیند پاکسازی باید بر اساس چسبندگی محصول پردازش شده تنظیم شود تا ماشین پر کردن کارایی و طول عمر خود را حفظ کرده و تولیدات با کیفیت بالا را ادامه دهد.

بهترین روشها برای عملیات مستند به چسبندگی

پروتکلهای آزمایش چسبندگی پیش از تولید

انجام آزمایشهای ویسکوزیته قبل از تولید برای تنظیم فرمولاسیونها به منظور بهینهسازی عملکرد پر کردن محصول حیاتی است. این آزمایشها کمک میکنند تا سازگاری مناسب برای ژل لب شناسایی شود، که اطمینان حاصل میکند فرآیند پر کردن بدون مشکل انجام شود. تدوین پروتکلهای تست استاندارد اجازه میدهد تا تولیدکنندگان سازگاری کیفیت محصول را حفظ کرده و اشتباهاتی مثل پر کردن نامساوی یا رشح را کاهش دهند که زمانی ممکن است رخ دهد که ویسکوزیته به درستی مدیریت نشده باشد. ثبت نتایج ویسکوزیته به عنوان مرجع ارزشمندی برای اجرای تولیدات آینده خواهد بود، که بهبود مستمر و کارایی در عملیات را فراهم میکند. با اولویت دادن به این پروتکلها، شرکتها میتوانند خروجیهای قابل اعتماد و با کیفیت بالا داشته باشند.

نگهداری پیشگیرانه برای عملکرد هموار

برنامهریزی تعمیرات منظم برای تضمین عملکرد مداوم دستگاههای پر کردن لیپ گلوس بسیار حیاتی است، به ویژه در زمینه مدیریت چسبندگی. استفاده مکرر از این دستگاهها میتواند منجر به خستگی و خرابی در قطعات کلیدی مانند مکانیسمهای پمپاژ شود که به طور مستقیم توانایی آنها در کنترل چسبندگی را تحت تأثیر قرار میدهد. مداخله زودهنگام در نگهداری میتواند این مشکلات را جلوگیری کند، نیاز به تعمیرات گرانقیمت را کاهش دهد و طول عمر دستگاهها را افزایش دهد. کالیبراسیون تجهیزات نیز این تلاش را با تضمین اینکه ماشینها به صورت دقیق ادامه دهند، پشتیبانی میکند. مراقبت منظم و اقدامات پیشگیرانه به تولیدکنندگان اجازه میدهد تا عملیات بدون وقفه ادامه دهند و محصولات بالاترین سطح را به طور قابل اعتماد تولید کنند.

آموزش عملگر درباره تنظیمات چسبندگی

آموزش جامع برای عملگران در مدیریت چسبندگی، برای انجام تغییرات مؤثر طی تولید ضروری است. عملگران خوب آموزش دیده میتوانند چالشهای مرتبط با چسبندگی را تشخیص داده و تغییرات لازم را اعمال کنند تا کیفیت محصول را حفظ کنند. به اشتراک گذاری دانش بین اعضای تیم درباره این مسائل، از اشتباهات گرانبرdar جلوگیری میکند و فرهنگی از کارایی در محل کار پرورش میدهد. ساختن فرهنگی از یادگیری مستمر توانایی تیم را در حل مسئله و تنظیم به تغییرات چسبندگی در خط تولید افزایش میدهد. سرمایهگذاری در آموزش منظم مطمئن میکند که عملگران آماده مقابله با هر چالشی باشند و موفقیت در تولید روغن زبان را تضمین کنند.

پرسشهای متداول

چرا چسبندگی در تولید روغن زبان مهم است؟

چسبندگی برای تضمین ثبات و کیفیت روغن زبان حیاتی است و بر روی نحوه اعمال، پایداری و عمر قابل استفاده آن تأثیر میگذارد. این موضوع کمک میکند تا مشکلاتی مثل جدایی یا گروهبندی در طی تولید را جلوگیری کند و به اعمال滑ان شدن محصول کمک میکند.

چالشهایی که تولیدکنندگان با سطح چسبندگی متفاوت چه هستند؟

فرمولاسیونهای نازک میتوانند منجر به ریزش و ضایعات محصول شوند، در حالی که فرمولاسیونهای ضخیم نیاز به ماشینآلات تخصصی برای جلوگیری از بسته شدن دارند. مدیریت مؤثر هر سطح چسبندگی کلیدی برای حفظ تولید کارآمد است.

ماشینهای پُرکردن لیپ گلوس چگونه ظرفیتهای چسبندگی متفاوت را پوشش میدهند؟

ماشینهای پُرکردن از سیستمهای پمپ قابل تنظیم و دهانههای سفارشی استفاده میکنند تا ظرفیتهای چسبندگی مختلف را مدیریت کنند. کنترل دقیق سرعت و تنظیمات فشار نیز اطمینان حاصل میکند که تخلیه صاف و اعمال بهینه انجام شود.

تنظیم دمای چگونه بر چسبندگی تأثیر میگذارد؟

دمای میتواند بر چسبندگی و نرخ جریان در فرآیند تولید تأثیر بگذارد. حفظ دما بهینه اطمینان میدهد که پُرکردن و توزیع یکنواخت باشد و نوسانات در چسبندگی کاهش یابد.

چرا نگهداری پیشگیرانه برای مدیریت چسبندگی مهم است؟

نگهداری معمولی از جلوگیری در خرج و سایش در بخشهای ماشینآلات مسئول کنترل چگالی است. این کار باعث میشود ماشینها به طور کارآمدی عمل کنند، زمان دست نخورده را کاهش دهد و کیفیت محصول را ثابت نگه دارد.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA