Lumepintaviivien täytetynkoneiden huollon johdanto

Lumepintaviivien täytetynkoneiden rooli kosmetiikkatuotannonessa

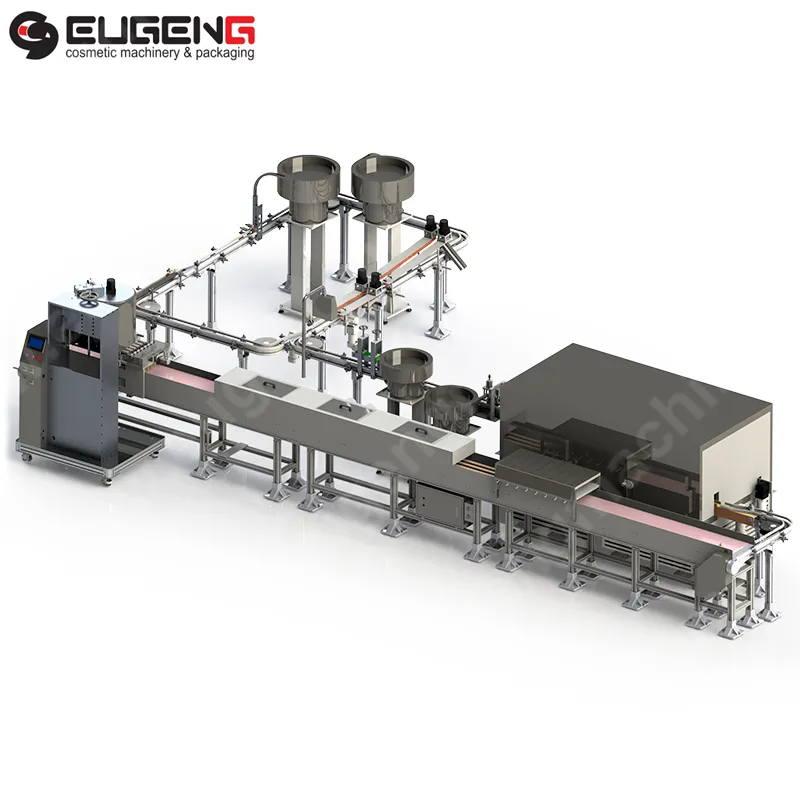

Lumepintaviivien täytetykoneet ovat keskeisiä kosmetiikkatuotannon prosessissa. Nämä kehittyneet koneet täyttävät lumepintaviivitubeja tehokkaasti, varmistamalla korkean tarkkuuden ja yhtenäisyyden tuotantolouhissa. Täytöntehon tarkkuus on olennaista, koska se vaikuttaa suoraan tuotteen laatuun ja kuluttajien tyytyväisyyteen. Esimerkiksi tarkka täyttö estää ongelmia, kuten ilmapuuna ja epätasaisen tuotteen virtauksen, jotka voivat heikentää tuotteen houkutusta. Lisäksi luotettavien täytönkoneiden käyttö mahdollistaa tuotantotehokkuuden parantamisen ja jätteen merkittävän vähentämisen. Koska nämä koneet pystyvät täyttämään suuria määriä tubeja johdonmukaisesti ja tehokkaasti, ne vähentävät materiaalin hukkausta, mikä johtaa kestävimpaimmin tuotantokäytännöihin ja kustannusten säästöihin yrityksille.

Miksi säännöllinen huolto on tärkeää

Säännöllinen huolto on ratkaisevan tärkeää lumekarvasuojan täytettäväksi koneiden elinkaaren pidentämiseksi. Huolto varmistaa, että koneet toimivat korkeimmalla tehokkuudellaan, mikä vähentää epäodotetusti rikkoutumisten riskiä, jotka voivat häiritä tuotantoa. Koneiden rikkoutumisen kustannusvaikutukset ovat merkittäviä, koska korjausten hinta on usein paljon suurempi kuin säännöllisen huollon. Teollisuuden tutkimukset korostavat, että säännöllinen huolto voi vähentää pysähtymisaikaa ja parantaa tuottavuutta, osoittaen, että tällaiset ennakoivia toimenpiteitä ovat viisasta investointia. Esimerkiksi ajoitettuja tarkastuksia ja ennaltaehkäisytoimenpiteitä voidaan tunnistaa potentiaaliset ongelmat varhaisessa vaiheessa, estäen niiden eskaloitumisen kalliiksi korjauksiksi tai vaihtotoimenpiteiksi. Siksi säännöllinen huolto ei vain pidennä koneen käyttöelämää vaan myös suojelee taloudellisia menetyksiä tuotannon viivytyksistä ja laadun ongelmista.

Yleiset huoltotoimet lumekarvasuojien täytöntekijöissä

Suutin umpeutuminen tuotteen jäämästä

Suutinumisten tukkiminen huuletikkuaineen jäämienestä on yleinen ongelma kosmetiikkatuotannossa. Jäämiesten kasvu suutinummissa voi haitata huuletikkuaineen vedenemistä, mikä johtaa tuotannon tehokkuuden laskuun ja tuotteen laadun epätasapainoon. Tukkuneet suutinummit aiheuttavat viiveitä, koska käyttäjät täytyy keskeyttää täytön puhdistusta varten, mikä lisää tuotannon tehokkuuden alenemista. Teollisuudentutkimuksen mukaan säännöllinen tukkiminen tapahtuu noin 30 % tuotantoympäristöissä, mikä korostaa tarvetta säännölliseen puhdistukseen ja ennaltaehkäisytoimenpiteisiin. Puhdistusprosessin toteuttaminen voi vähentää tukkimisen taajuutta merkittävästi ja säilyttää toiminnallisen tehokkuuden.

Epätasaiset täyttilaitteet vanhenevien osien takia

Epäjohdonmukaiset täyttemäärät ovat usein johtuvia kuluneista osista, kuten O-niiteistä ja ventteleistä. Nämä osat ovat olennaisia tarkkojen täyttötoimintojen ylläpitämiseksi; kun ne heikentyvät, ne vaikuttavat koneen kykyyn toimittaa johdonmukaisia täyttemääriä. Kun nämä osat kulunevat, ne voivat johtaa huuletinkin epätasaiseen jakautumiseen, mikä aiheuttaa laadunvalvonnan ongelmia. Teollisuuden tutkimukset osoittavat, että näiden komponenttien huomioimattomuus johtaa merkittäviin tuotteen vaihteluun, mikä puolestaan vaikuttaa kuluttajien tyytyväisyyteen ja luottamukseen. Säännöllinen tarkastus ja ajoitettu korvaus kuluneille osille ovat välttämättömiä laadustandardien ylläpitämiseksi.

Virtaus epäoikein sulkujärjestelmistä

Virtausongelmat johtuvat vikasta tai epäoikein asennetuista sulkumekanismeista, mikä aiheuttaa riskejä sekä tuotteen turvallisuudelle että yrityksen resursseille. Toimivat sulkumekanismit estävät huilien virtaamisen, mikä ei ainoastaan johta tuotteen menetykseen vaan myös aiheuttaa turvallisuusriskiä mahdollisen kontaminaation vuoksi. Virtaus voi johtaa merkittävään hukkaan; kysely osoittaa, että jopa 15 % tuotannosta menetetään sulkudefektien takia. Näiden riskien lieventämiseksi asiantuntijat suosittelevat parhaiden käytäntöjen omaksumista, kuten säännöllisiä sulkuja tarkastuksia ja valmistajan ohjeiden noudattamista asennuksessa varmistaakseen vahvan ja luotettavan sulku.

Sähköiset vika motoreissa tai antureissa

Sähköisten vikoitusten esiintyminen huuletaittovarastojen täytännöissä, erityisesti moottoreita tai anturia koskevissa ongelmia, ovat yleisiä häiriöitä tuotantolinjoissa. Tällaiset ongelmat voivat pysäyttää toiminnan, mikä johtaa kalliisiin viiveisiin ja lisättyihin kustannuksiin. Säännölliset sähköiset tarkastukset ovat keskeisiä näiden häiriöiden ehkäisemisessä. Tiedot osoittavat, että sähköiset vikoitukset aiheuttavat jopa 25 % tuotannon pysäytymisistä, korostaen johdonmukaisen testauksen ja ylläpidon merkitystä sähköisten komponenttien osalta. Prioritoiden näitä tarkastuksia, yritykset voivat suojautua useista rikkoutumisista, parantaa tuottavuuttaan ja vähentää toimintakustannuksia.

Tehokkaat ratkaisut yleisiin ongelmiin

Puhdistusprotokollat uppoamisen ehkäisemiseksi

Tehokkaiden puhdistusprotokollien toteuttaminen on elintärkeää varmistaakseen, ettei suojattimen uppoaminen tapahdu huilokerrostulostimissa. Säännöllinen puhdistus pitäisi sisältää oikeiden aineiden käytön tuotteiden jäämien tehokasta hajoamista ilman, että koneosia vahingoituisi. Korkeassa tuotantotaloudessa suositellaan päivittäisiä puhdistussuunnitelmia, kun taas harvemmat tuotantokierrokset saattavat edellyttää vain viikoittaisia tarkasteluja. Nämä puhdistukset voidaan integroida päivittäisiin toimiin helpommin suunnittelun avulla siirtymäkausiin tai työhön liittyviin taukojaksoihin, mikä varmistaa minimoidun häiriön tuotannolle. Johdonmukaista noudattamista hyvissä puhdistusprotokollaissä varmistaa koneistuksen kestovuoren ja tehokkuuden.

Korvaamiset käytetyistä osista: O-rungit, pisaraat ja täynnöt

Korvaaminen käytetyt komponentit, kuten O-renkaita, pistooneja ja sigaatteja on välttämätöntä parhaan koneen suorituskyvyn ylläpitämiseksi. Säännölliset tarkastukset auttavat tunnistamaan varhaiset kulun merkit, kuten näkyvä vahingot, vajoamiset tai suorituskyvyn heikkeneminen, mikä estää odottamattomat katkoja. Käytännön parhaita käytäntöjä soveltamalla suunnittele osien vaihto säännöllisiin ylläpitotarkastuksiin välttääksesi toimintaryhmien keskeytykset. Kustannus-hyötyanalyysi osoittaa, että ennakkotietoon perustuvat korvauksistrategiat säästettävät enemmän pitkällä täydellä vähentämällä pysähtymisiä ja estämällä laajempia vahinkoja, mikä takaa jatkuvan tuotannon virtauksen.

Kalibrointitekniikat tarkalle täyttömäärälle

Tarkat täyttilaitteet ovat ratkaisevan tärkeitä tuotteen laadun ja johdonmukaisuuden ylläpitämiseksi. Säännöllinen kalibrointi hienovarjon täyttökoneistaan sisältää tarkkoja asetuksien säätöjä halutun täyttötason saavuttamiseksi. Prosessi vaatii tyypillisesti järjestelmällistä lähestymistapaa, jossa säätöjä testataan toistuvasti varmistaakseen tarkkuuden. Tapauskatsaukset osoittavat, että yritykset, jotka toteuttavat säännöllistä kalibrointia, ovat huomaneet merkittävän parannuksen tuotteen johdonmukaisuudessa, mikä johtaa parempaan asiakastyydytystään. Siksi kalibroinnin tekeminen tapana auttaa saavuttamaan korkeatasoisia tuotelaitosstandardit jatkuvasti.

Vianetsintä anturin ja moottorinvikojen osalta

Sensoreiden ja moottorien vikailujen tehokas käsittely voi huomattavasti vähentää tuotannon pysähtymisiä. Yleisimmät ongelmat ilmenevät epätasaisena koneenkäyttöön tai välikauppojen muodossa, jotka usein johtuvat viallisista sensoritiedoista tai moottorivikaista. Vaiheittainen vianhakumenetelmä auttaa diagnostisoimaan ja korjaamaan nämä ongelmat tehokkaasti. Koneen mallikohtaisiin ohjeistuksiin perustuva käyttö helpottaa kehittyneempää vianhakua. Säännöllisten ylläpitotarkastusten investointi estää näitä vikoja ennakkoon, varmistamalla sujuvan ja taloudellisen toimintaympäristön.

Ennaltaehkäisylläiset strategiat

Lumppuhiilivalmistuslaiteesi pitkään ja tehokkaaseen toimintaan saavuttamiseksi kannattaa ottaa käyttöön vahvistuneet ennaltaehkäisystrategiat. Alla esittelemme useita tapoja, joilla voidaan säilyttää optimaalinen koneen toiminta.

Suunniteltu puhdistus ja desinfekointi

Ajastetun puhdistussuunnitelman toteuttaminen on ratkaisevaa suuputken täytöntekokoneiden kestovuoden parantamiseksi. Säännöllinen puhdistussuunnitelma estää jäljellä olevan suuputken kasautumisen, mikä voi johtaa uppojiin ja mekaanisiin ongelmiin. Esimerkiksi korkeakapasiteetin tuotantoympäristössä noozlejen päivittäinen puhdistus ja viikoittainen intensiivipuhdistus, mukaan lukien osien hajottaminen, voi olla optimaalista. Tämä rutina pidentää koneen eliniän sekä vaikuttaa merkittävästi tuoteturvallisuuteen jäämällä jäljelle olevien jäämien aiheuttaman saasteen estämiseksi. Desinfektointi, joka on keskeinen hygienia-standardeja ylläpitämisessä, on erityisen tärkeää kosmetiikkateollisuudessa, jossa kuluttajaturvallisuus on ensisijainen.

Lumoilu- ja lämpötilan hallinnan paras käytäntö

Kunnollinen rungotus vähentää kitkaa ja kuljetusta suuputkien täytöntekokoneiden osissa, joten se venyttää niiden elinaikaa. Rungota liikkuvia osia säännöllisesti valmistajan ohjeiden mukaisesti varmistaaksesi sujuvan toiminnan. Lisäksi on tärkeää pitää konetta suositellussa lämpötilavälissä saadaksesi parhaan suorituskyvyn ja tarkat täytömäärät. Suuputkien täytöntekokoneissa oikea lämpötilan hallinta vaikuttaa täytön tarkkuuteen, koska se varmistaa, että tuote pysyy vakiona viskositeetissa, mikä estää vaihteluja, jotka voivat vaikuttaa tuotteen laatuun ja koneen kokonaiselinaikaan.

Käyttöönottaminen huoltoloki-järjestelmä

Korjauslokin pitäminen tarjoaa lukuisia etuja ylläpitotoimenpiteiden historian seurauksesta ja tulevien korjaustapahtumien suunnittelusta. Kaikkien ylläpitotoimenpiteiden yksityiskohtaiset tallennukset, mukaan lukien tarkastukset, korjaukset ja puhdistukset, auttavat tunnistamaan toistuvia ongelmia ja ohjaamaan ennakoivia toimia. Tämä dokumentaatio helpottaa trendianalyysiä ja varmistaa noudattamisen teollisuuden standardeja, mikä edistää jatkuvaa tuotantolaatua ja operaatioiden laatua. Asiantuntijat korostavat, että kattava korjauslaji ei vain paranna organisaation tehokkuutta vaan myös tukee tilintarkastuksen valmisteluja ja ongelmanratkaisua antamalla todisteperustaisen seurantajärjestelmän.

fAQ

Mitkä ovat yleisiä ongelmia huilalippujen täytöntekokoneissa?

Yleisiä ongelmia ovat suutin umpeutuminen, epätasaiset täytömäärät käytettyjen osien takia, vammoista epäoikein sulkemismekanismien vuoksi ja sähköiset vikatilanteet moottoreissa tai aistijoissa.

Miksi säännöllinen huolto on tärkeää huilalippujen täytöntekokoneille?

Säännöllinen huolto auttaa pidättämään laitteiden elinajan, vähentämään pysäytystilaa ja estämään kalliita korjaustyöitä, varmistamalla tuotteen laadun ja tehokkuuden tuotannossa.

Miten ennaltaehkäisevä huolto hyödyttää huilien täytönkoneita?

Ennaltaehkäisevä huolto lisää koneiden kestovuoroa, ylläpitää tuoteturvallisuutta, mahdollistaa optimaalisen suorituskyvyn ja vähentää toimintakustannuksia estämällä suuria murtumia.

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA