لیپ گلوس فلئنگ مشین کے صافی کا تعارف

لیپ گلوس فلئنگ مشینز کا کوسمیٹک پروڈکشن میں کردار

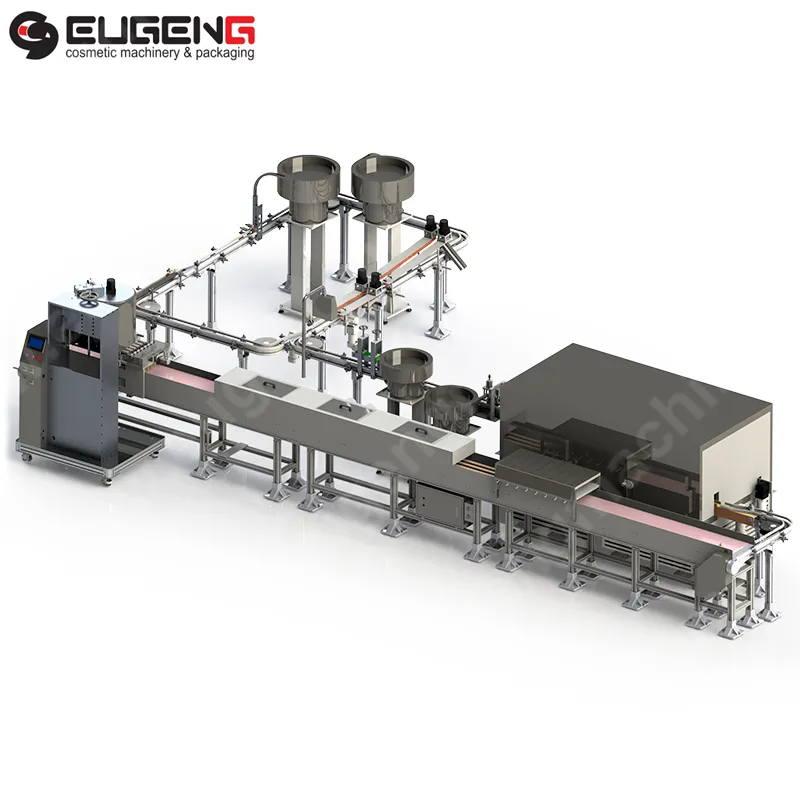

لیپ گلوس فلئنگ مشینز کوسمیٹک مینوفیچرنگ پروسس میں اہم ہیں۔ یہ سوچ بھال یافتہ مشینز لیپ گلوس ٹیوبز کو فل کرنے میں کارآمد طور پر کام کرتی ہیں، جس سے منصوبہ بند دقت حاصل ہوتی ہے اور پrouct بیچوں میں سازش برقرار رہتی ہے۔ فل پروسس میں دقت ضروری ہے، کیونکہ یہ مستقیم طور پر پrouct کی کوالٹی اور مصرف کنندہ کی راضی پر تاثیر ورکتی ہے۔ مثلاً، صحیح فل پروسس میں ہوئی دقت کی وجہ سے ایر ببلز اور نا منظم پrouct فلو کی مسائل روکی جاتی ہیں، جو پrouct کی خوبصورتی کو متاثر کر سکتی ہیں۔ علاوہ ازیں، موثق فل میکانیکی ڈویسز کے استعمال سے مصنوع کنندگان کے پاس پrouction کفاءت میں اضافہ ہوسکتا ہے اور زیادہ سے زیادہ فضائیں کم کی جا سکتی ہیں۔ جیسا کہ یہ مشینز بہت سارے ٹیوبز کو منظم طور پر اور کارآمد طور پر فل کرتی ہیں، وہ مواد کی فضائیں کم کرتی ہیں، جو مصنوع کنندگان کے لیے قابل ذکر پروڈکشن پракٹس اور لاگت کی بچत کی طرف زخمیں ڈالتی ہیں۔

نیز مسلکی صافی کیا کیوں اہم ہے

لیپ گلوس فلینگ مشینز کے زندگی کاہنہ بڑھانے کے لئے منظم مینٹیننس ضروری ہے۔ مینٹیننس یقین دلاتی ہے کہ مشینیں اپنی سب سے زیادہ کارکردگی پر کام کریں، جس سے غیر متوقع برک ڈاؤن کی شانس کم ہوتی ہے جو تولید کو خراب کر سکتی ہیں۔ مشین برک ڈاؤن کے مالی اثرات بڑے ہوتے ہیں، جہاں تعمیرات عام طور پر رoutines مینٹیننس سے بہت زیادہ مہنگی ہوتی ہیں۔ صنعتی مطالعات ظاہر کرتی ہیں کہ منظم مینٹیننس وقت کم کرسکتی ہے اور پروڈکٹیوٹی میں بہتری لاسکتی ہے، یہ ثابت کرتی ہے کہ یہ پیشگی کاروائیں ایک ذکی سرمایہ کاری ہیں۔ مثال کے طور پر، مقررہ جانچیں اور پیشگی کاروائیں ابتدائی مرحلے میں ممکنہ مسائل کا پتہ لگا سکتی ہیں، انھیں مہنگی تعمیرات یا تعویض کی طرف بڑھنے سے روک دیتی ہیں۔ اس لیے منظم مینٹیننس صرف مشین کے عملی زندگی کو بڑھاتی ہے بلکہ تولید کی تاخیروں اور کوالٹی کے مسائل کے باعث مالی نقصان کو بھی حفاظت کرتی ہے۔

لیپ گلوس فلینگ مشینز میں عام مینٹیننس مسائل

پrouduct ریسڈیو سے نوزل بلک

لپ گلوس کے پrouct ریزو کی وجہ سے نozzle کا بلک جانا کسمیٹک پروڈکشن میں ایک عام مسئلہ ہے۔ nozzle کے اندر product ریزو کا جمع ہونا لپ گلوس کے خالی سرچشمہ تک کام کو روک سکتا ہے، جس سے پروڈکشن میں ناکارداریاں اور پrouct کیٹی میں غیر منظمیاں پیدا ہوتی ہیں۔ بلک ہونے والے nozzles کی وجہ سے دیریاں ہوتی ہیں کیونکہ operators کو cleaning کے لئے filling process کو روکنا پڑتا ہے، جو production efficiency کو کم کرتا ہے۔ صنعتی تحقیق کے مطابق، تقریباً 30 فیصد production situations میں بار بار clogging ہوتا ہے، جو regular cleaning اور پیشگیرانہ معاملات کی ضرورت کو ظاہر کرتا ہے۔ cleaning routine کو لاگو کرنے سے blockage frequency میں بہت کمی آ سکتی ہے اور operational efficiency کو برقرار رکھا جا سکتا ہے۔

پہنے ہوئے components کی وجہ سے inconsistent filling volumes

غیر منظم بھرپور کے حجم کو اکثر پہنچے ہوئے ڈالیں جیسے O-rings اور ولوز کی وجہ دی جاتی ہے۔ یہ ڈالیاں بھرپور عمل میں دقت کو حفظ کرنے کے لیے ضروری ہوتی ہیں؛ جب وہ خراب ہوجاتی ہیں تو یہ ماشین کی صلاحیت کو متاثر کرتی ہیں جو سازگار بھرپور حجم فراہم کرنے میں مدد دیتی ہے۔ جب یہ حصے پہنچ جاتے ہیں تو وہ لمبا علاج کی نا مساوات کی وجہ بن سکتے ہیں، جو کوالٹی کنٹرول میں مسائل پیدا کرتا ہے۔ صنعت کے اندر مطالعات ظاہر کرتی ہیں کہ اسکے حوالہ نہ کرنے سے محصول میں معنوی تبدیلی پڑ سکتی ہے، جو بارے میں مشتریوں کی رضایت اور اعتماد کو متاثر دیتی ہے۔ کوالٹی استاندارڈس کو حفظ کرنے کے لیے منظم جانچ اور پہنچے ہوئے حصوں کی وقتی جگہ تبدیل کرنے کی ضرورت ہوتی ہے۔

Improper Sealing Mechanisms سے ریلیج

ریکاوٹ کے مسائل گigsawنکار یا غلط طریقہ سے لگائی گئی چڑیائی مکینزمز سے پیدا ہوتے ہیں، جو منصوبہ بندی کی حفاظت اور کمپنی کے مناب کے لئے خطرہ ڈالتے ہیں۔ کارآمد چڑیائی مکینزمز لیپ گلوس ریکاوٹ کو روکتے ہیں، جو نہ صرف منصوبہ بندی کی کمی کا باعث بنतی ہے بلکہ ممکنہ طور پر آلودگی کی وجہ سے حفاظت کی خطرات بھی پیش کرتی ہے۔ ریکاوٹ کافی زیادہ ضائعات کی طرف بڑھ سکتی ہے؛ ایک سروے میں ظاہر کیا گیا ہے کہ منصوبہ بندی کے خروج کی 15 فیصد کی کمی ختم ہونے کی وجہ سے چڑیائی متعلقہ عیوب ہیں۔ یہ خطرات کم کرنے کے لئے ماہرین کی تجویز یہ ہے کہ بہترین طریقہ عمل کو اپنا کیا جائے، جیسے منظم چڑیائی جانچیں اور مصنوع کی رہنمائیوں کو پابندی کے لئے پابندی کی تنصیب کیلئے مطابقت کیا جائے تاکہ مضبوط اور مسلسل چڑیائی کو یقینی بنایا جا سکے۔

موٹر یا سنسورز میں الیکٹریکل فیلیجر

لپ گلوس فلئنگ مشینز میں بجلی کے خراب پڑنے کے حالات، خاص طور پر موتارز یا سنسرز میں شرکت کرتے ہوئے، پروڈکشن لائنوں میں عام وقفے ہیں۔ ایسے مسائل عمل کو روک سکتے ہیں، جو مالی تاخیرات اور بڑھی ہوئی خرچ کی طرف لے جاتے ہیں۔ منظم بجلی کی جانچوں کا کردار ان وقفتوں کو روکنے میں زیادہ اہم ہے۔ دیٹا سuggست کرتا ہے کہ بجلی کے خراب پڑنے کے حالات پروڈکشن کے وقفے کا تقریباً 25 فیصد حساب سے ذیلی ہیں، جو منظم جانچ اور بجلی کے متناظر کے صاف رکھنے کی ضرورت کو ظاہر کرتا ہے۔ اس جانچ کو اولویت دیں، کمپنیاں بار بار ہونے والے برک ڈاؤن کے خلاف اپنا دفاع قوی کرسکتی ہیں، جس سے پیداوار میں بہتری اور آپریشنل خرچ کم ہوگا۔

روزانہ کے مسائل کے لیے مؤثر حل

بلاک ہونے سے روکنے کے لیے صفائی پروٹوکول

لیپ گلوس بھرنا میکینز میں نوزل بلک ہونے سے روکنے کے لئے مؤثر صفائی پروٹوکول اطلاق کرنے کا اہمیت ہے۔ منظم صفائی میں مناسب عوامل کا استعمال کرنے کی ضرورت ہوتی ہے تاکہ پrouduct باقیات کو حل کیا جاسکے اور میکین کے حصوں کو نقصان نہ پہنچے۔ زیادہ تولید کے لئے روزانہ صفائی کی تجویز کی جاتی ہے، جبکہ کم فریkwency runs کے لئے صرف ہفتی صفائی کافی ہوسکتی ہے۔ یہ صفائی کو دنوں کی عملیات میں شامل کرنے کے لئے shift changes یا down time دوران اس کا انجام پالیسی کیا جاسکتا ہے، تاکہ پیداواری کو کم وارثی کی وجہ سے متاثر نہ ہو۔ منظم طور پر صحیح صفائی پروٹوکول کا پابندی سے انعام دینا میکینری کی لمبائی اور کارآمدی کو یقینی بناتا ہے۔

پہلے پرتی ہوئی ڈالیں: O-Rings، Pistons، اور Seals

پہنے ہوئے اجزا جیسے O-rings، پستنز اور seals کو بدلنا مشین کے بہترین عمل کو حفظ رکھنے کے لیے ضروری ہے۔ منظم جانچیں پہنے ہوئے علامات کو تشخیص دینے میں مدد کرتی ہیں جیسے نظر آنے والی زخمیت، رلیک یا کم شدہ عملداری، اس طرح غیر متوقع توقفات سے بچا جا سکتا ہے۔ بہترین طریقے کو تنفیذ کرنے کے لیے منظم صفائی کی جانچوں کے دوران حصوں کو بدلنے کی تجویز کیجیے تاکہ عملی توقفات سے بچا جا سکے۔ لاگت فائدہ تجزیہ ظاہر کرتا ہے کہ پیشگی طور پر جانکاری کے استراتیجیں لمبے فاصلے تک زیادہ مالی فائدہ دیتے ہیں کیونکہ وہ دفتری وقت کو کم کرتے ہیں اور مزید وسیع زخمیت کو روکتے ہیں، اس طرح مستقل تولید پرواز کو یقینی بناتے ہیں۔

سل قابلیت کے لیے کیلنشن کی طریقہ کار

صحیح بھرپور حجم پrouduct کی کوالٹی اور سازش کو برقرار رکھنے کے لئے ضروری ہے۔ لیپ گلوس بھرپور مشینوں کی منظم کیلنشن متناسب تنظیموں کی دقت سے ترمیم کرتی ہے تاکہ مراد کے بھرپور سطح کو ملائی جاسکے۔ یہ عمل عام طور پر ایک نظامی رویہ کی ضرورت رکھتا ہے جہاں ترمیمیں دقت کو یقینی بنانے کے لئے دہرائی جاتی ہیں۔ کیس شعبے ظاہر کرتے ہیں کہ کمپنیاں جو منظم کیلنشن کو لاگو کرتی ہیں نے پrouduct کی سازش میں معنوی تحسین دیکھی ہے، جو بہتر مشتری رضایت کی طرف لے جاتی ہے۔ اس لئے، کیلنشن کو رoutines طبیعی رویہ بنانا عالی کوالٹی کی استاندارڈز کو منسلک طور پر حاصل کرنے میں مدد کرتا ہے۔

سنسر اور موتار کی خرابیوں کا حل

سنسر اور میٹر کی خرابیوں کو موثر طریقے سے حل کرنا پروڈکشن لائنوں میں ڈاؤن ٹائم کو بہت کم کر سکتا ہے۔ عام مسائل غیر منظم مشین کے رُخ کی شکل میں یا درمیانی روک تھام کے طور پر ظاہر ہوتے ہیں، جو اکثر خراب ہونے والے سنسروں یا میٹر کی خرابیوں کی وجہ سے ہوتے ہیں۔ مرحلہ وار ترمیم کا راستہ ان مسائل کو تشخیص کرنے اور درست کرنے میں مدد کرتا ہے۔ خاص ماڈل کے لئے بنایا گیا ہدایاتی ہینڈ بوک استعمال کرنا پیشہ ورانہ ترمیم کی کوششوں میں مدد کرسکتا ہے۔ منظم صفائی کی چیکس کیلئے سرمایہ کاری کرنا یہ خرابیاں پہلے ہی روک سکتا ہے، ایک چلنے والے اور لاگت بردار عملیاتی的情况 کو یقینی بناتا ہے۔

پری Wenventive صفائی کی راہیں

آپ کے لیپ گلوس فلینگ مشین کی لمبی عمر اور کارآمدی کو یقینی بنانے کے لئے مضبوط پری Wenventive صفائی کی راہیں اپنائی جانا چاہیے۔ نیچے، ہم کچھ طریقوں کو تفصیل سے بیان کرتے ہیں جو مشین کی بہترین کارکردگی کو حفظ کرتی ہیں۔

منسوبہ بند صفائی اور معطر کرنے

ایک منظم صفائی کے پلان کو لگامبن کرنے کی اہمیت ہوتی ہے جب آپ ماؤسٹرائزنگ لپ گلوس فلینگ مشینوں کی عمر بڑھانے کی کوشش کرتے ہیں۔ منظم صفائی کا پلان باقی رہنے والے گلوس کے تجمع سے روکنے میں مدد کرتا ہے جو بلاکیج اور میکینکی مسائل کی وجہ بن سکتا ہے۔ مثلاً، ایک عالی پروڈکشن کے Situation میں، دنیا صفائی اور ہفتے کے بعد وسیلے کو توڑ کر مکمل طور پر صاف کرنا اچھا رہتا ہے۔ یہ روتین نہ صرف مشین کی عمر بڑھاتی ہے بلکہ پrouct کی سلامت کو بھی حفظ کرتی ہے جس سے باقی رہنے والے Residues سے پیدا ہونے والی Contamination سے روکا جاتا ہے۔ Sanitization، جس کا Hygiene Standards میں اہمیت ہوتی ہے، Cosmetics Industries میں خاص طور پر اہم ہوتی ہے جہاں Consumer Safety کو بالکل اہمیت دی جاتی ہے۔

لبریشن اور ٹیمپریچر کنٹرول کے بہترین پریکٹس

معمولی تزکیت کمپوننٹس کے درمیان اثر و رسوخ اور سینہ پسینہ کو کم کرتی ہے، جو مچھلی بھرائی ماشین کی عمر کو بڑھاتی ہے۔ ماہر تیار کردہ ہدایات کے مطابق چلنے والے حصوں کو منظم طور پر تزکیت دیں تاکہ آسان عمل یقینی بنائیں۔ علاوہ ازیں، ماشین کو تجویز شدہ درجہ حرارت کے حلقے میں رکھنا انتہائی ضروری ہے کیونکہ بہترین عمل اور صحیح بھرائی کے حجم کو حاصل کرنے کے لئے یہ ضروری ہے۔ مچھلی بھرائی ماشین کے لئے درست درجہ حرارت کنٹرول کا اثر بھرائی کی صحت پر ہوتا ہے کیونکہ یہ یقینی بناتا ہے کہ پrouduct کا خاص ویسکوسٹی رہے، اس طرح متغیریوں سے متعلق مسائل جو کہ پروڈکٹ کی کوالٹی اور ماشین کی کلی عمر کو متاثر کرسکتے ہیں، روک دیے جاسکتے ہیں۔

عمودی نظامِ نگرانی کا استعمال

ایک مینٹیننس لاگ رکھنا اپریز کے تاریخچہ کو نظر رکھنے اور مستقبل کی مینٹیننس کی سرگرمیاں منصوبہ بنا کرنے کے لئے بہت سے فوائد دیتا ہے۔ تمام مینٹیننس کی سرگرمیوں کی تفصیلی ریکارڈ، جن میں انسبیکشن، تعمیرات اور صفائی شامل ہیں، دہرانے والے مسائل کی شناخت کرنے اور پیشگی کے معاملات کو آگاہ کرنے میں مدد کرتی ہیں۔ یہ توثیق رجحانات کی تحلیل کو آسان بناتی ہے اور صنعتی استاندارڈز کی پابندی کو یقینی بنانے میں مدد کرتی ہے، جس سے مستقل طور پر مندرجہ بالا کیلٹی اور عملی کیفیت کو حفظ کیا جاتا ہے۔ ماہرین کا خیال ہے کہ ایک وسیع مینٹیننس لاگ صرف تنظیمی کارآمدی کو بڑھاتا ہے بلکہ ایڈیٹ کی تیاریوں اور مشکلات کو حل کرنے میں بھی مدد کرتا ہے جبکہ ایک شواهد پر مبنی تاریخچہ فراہم کرتا ہے۔

فیک کی بات

لیپ گلوس بھرنا میکینز میں عام مسائل کیا ہیں؟

عام مسائل میں نالے کا بلاک ہونا، استعمال ہونے والے حصوں کی وجہ سے غیر منظم بھرائی کی مقدار، غلط سیل کن میکینزم سے ریسیو، اور موتروں یا سینسرز میں الیکٹریکل فیلیجر ہیں۔

لیپ گلوس بھرنا میکینز کے لئے منظم مینٹیننس کیوں اہم ہے؟

ROUTINE maintenance گھریوں کی寿命 کو بڑھانے میں مدد کرتی ہے، دستاویز کو کم کرتی ہے، اور مالیاتی تعمیرات کو روکتا ہے، production میں constant product quality اور efficiency کی ضمانت دیتی ہے۔

Preventive maintenance لپ گلوس فلینگ ماشینوں کو کس طرح فائدہ دیتا ہے؟

Preventive maintenance ماشین کی longevities کو بڑھاتی ہے، product سلامتی کو maintain کرتی ہے، optimal performance فراہم کرتی ہے، اور major breakdowns کو روک کر operational costs کو کم کرتی ہے۔

EN

EN

AR

AR BG

BG HR

HR CS

CS DA

DA NL

NL FI

FI FR

FR DE

DE EL

EL HI

HI IT

IT JA

JA KO

KO NO

NO PL

PL PT

PT RO

RO RU

RU ES

ES SV

SV TL

TL IW

IW ID

ID LV

LV LT

LT SR

SR UK

UK VI

VI HU

HU TH

TH TR

TR FA

FA MS

MS UR

UR BN

BN LO

LO LA

LA PA

PA